药品生产中的关键技术革新如何提升制药设备应用效率与精确度

在现代化的药物生产过程中,制药设备不仅是制造高质量药品的基础,也是提高生产效率和降低成本的关键。随着科技不断进步,制药设备应用技术也得到了极大的发展,这些创新不仅使得整个行业更加自动化、数字化,而且还为患者提供了更多更有效的治疗方案。

自动化程度提升

传统的制药工艺依赖于大量人工操作,而现代的一些工艺已经实现了高度自动化。这意味着许多复杂且重复性的任务可以由精密控制的机器完成,从而减少了人为错误,并保证了每一批产品都能达到同样的标准。例如,一些混合罐头装填系统能够根据预设程序准确地将粉末或液体倒入瓶子内,不需要任何外部干预,这极大地提高了工作效率,同时也保障了产品质量。

数字化管理

通过集成信息技术和通信网络,现代制药厂房正在逐渐转向数字化管理。这包括实时监控设备性能、记录所有数据以便追溯,以及使用先进算法来优化流程。此外,员工可以通过电子屏幕查看生产状态、调节参数以及进行远程维护,从而进一步增加工作灵活性和响应速度。这种数字环境有助于公司快速识别并解决问题,从而保持竞争力。

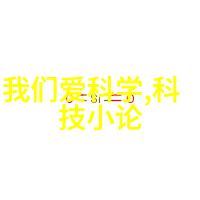

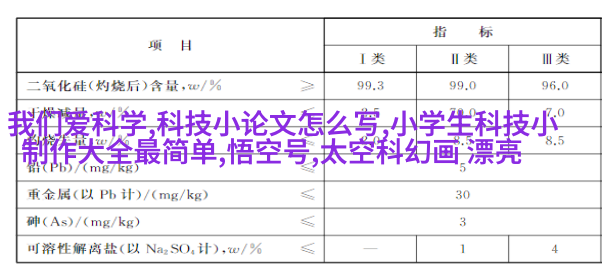

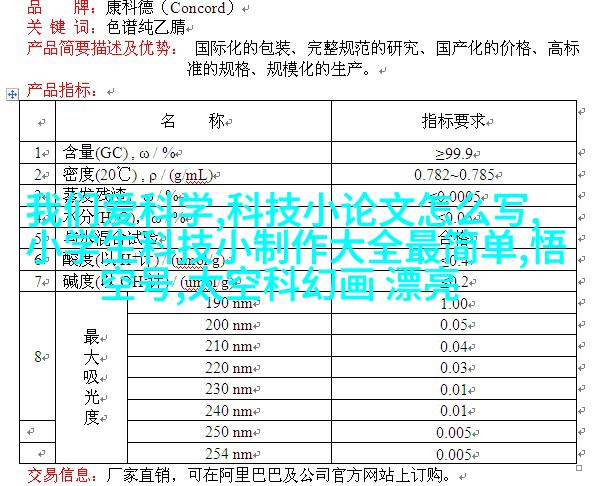

精细分离与纯净处理

为了获得高纯度、高活性的人体用生物学材料,如血清素激素等,对原料进行精细分离和纯净处理至关重要。在这一领域,新的膜分离技术和冷冻干燥装置被广泛应用,它们能够有效去除污染物并保留目标分子的结构完整性,使得最终产品具有更好的生物活动性。这些高级设备利用先进设计如多层膜组合及超滤透过壁,可以在很短时间内从复杂混合物中提取出特定成分。

微波与紫外线光照射

微波辐射作为一种非侵入式加热方式,在一些固体剂量配比或化学反应过程中显示出了其独特优势,因为它可以快速均匀加热材料,而不会产生热损伤。此外紫外线(UV)照射已成为消毒食品包装和水质改善的一个重要手段。在某些情况下,它甚至被用于激活某些医用蛋白质,以增强其抗炎作用。但无论是微波还是UV照射,都要求对相关设施进行严格控制,以确保安全可靠运行。

生产模式创新

传统上,大规模工业生产通常伴随着大量能源消耗、废水排放以及资源浪费。而近年来,一种名为“连续流动”(continuous flow) 的生态友好型制造方法开始受到关注。这种方法涉及将单个反应步骤融合成一个连续循环过程,无需重新启动每个步骤,每次只需要小量添加原料即可生成所需产品。这不仅大幅降低能源需求,还显著减少废弃物产生,并且缩短整个周期时间,有利于提高整体效率。

可持续发展理念融入设计

最后,在考虑到全球气候变化及其对未来医疗供应链影响的情况下,可持续发展理念正逐渐融入到新型制药设备设计之中。不仅如此,即使是在现有的老旧设施更新换代时,也会尽可能采纳绿色工程实践,比如采用再利用材料或者选择更环保能源来源。此举旨在减轻企业对环境的负面影响,同时也是遵守越来越严格国际法规要求的一部分策略之一。